Verwendet man im Karosseriebau Leichtmetalle wie Aluminium, kann das Gewicht der Fahrzeuge erheblich gesenkt werden, so dass diese weniger Kraftstoff verbrauchen und damit weniger CO2 ausstoßen. Allerdings gelingt die Verbindung von derartigen Bauteilen mit herkömmlichen Schweißtechniken nicht zufriedenstellend. Das sogenannte Rührreibschweißen bietet in diesem Fall verfahrenstechnische Vorteile. Doch die dafür notwendige Anlagentechnik ist sehr teuer und unflexibel. Dr. Martin Werz, Leiter der Abteilung Fügetechnik und Additive Fertigung an der Materialprüfungsanstalt Universität Stuttgart (MPA) und sein Team haben nun mit dem Steppwelder eine robotergeführte Schweißzange entwickelt, die flexible Anwendungen erlaubt und kostengünstig in die Fahrzeugproduktion integrierbar ist.

„Das Rührreibschweißen wurde in den 1990er Jahren in England entwickelt. Hierbei werden die zu verbindenden Werkstoffe nicht durch Aufschmelzen, sondern durch eine Art Verkneten miteinander verbunden“, erklärt Martin Werz. Die Fügetechnologie hat viele Vorteile: keine Neigung zur Heißrissbildung bei schwer- oder nicht schweißbaren Aluminiumlegierungen, Mischverbindungen sind möglich (z.B. aus Aluminium und Stahl) und fast keine Entwicklung von Wärme. Es handelt sich um eine grüne Technologie, da wenig Energieaufwand und keine Zusatzwerkstoffe notwendig sind. Darüber hinaus entstehen auch keine gefährlichen Nebenprodukte wie Schweißrauch und Spritzer.

„Doch das Rührreibschweißen ist trotz verfahrenstechnischer Vorteile unterrepräsentiert“, so Werz, „da es bisher an einer flexiblen, wirtschaftlichen Anlagentechnik fehlt.“ Gemeinsam mit seinem Team hat der Schweißfachingenieur nun den Steppwelder konstruiert. Diese Roboteranlage mit Schweißzange kann problemlos in die Produktion integriert werden. Er hat die gleiche Größe, wie andere für die Fahrzeugfertigung eingesetzte Schweiß- und Fügezangen.

Auf diese Weise ist es möglich, auch gewölbte Werkstücke miteinander zu verbinden. Die Zange erlaubt jede Positionierung im dreidimensionalen Raum und kann sozusagen endlose Verbindungen herstellen. „Die Verbindungen müssen höchstfest sein“ betont Werz. Im Gegensatz zu einer langen, durchgehenden Naht, die große und teure Maschinen erfordern würde, werden beim Rührreibschweißen mit dem Steppwelder einzelne kurze Steppnähte hintereinander gesetzt, die für eine sehr gute Festigkeit sorgen. Auch mediendichte Nähte sind möglich.

Von der Patentanmeldung zum Demonstrator

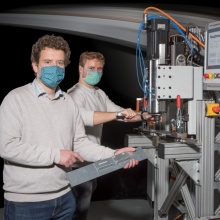

Die Idee des Verfahrens hat das Team 2018 zum Patent angemeldet. Um das Verfahren bei verschiedenen Industriefirmen vorführen zu können, war allerdings auch ein geeigneter Demonstrator sehr wichtig. Dafür hat das Forscherteam erfolgreich Unterstützung aus dem uni-internen Fond zum Technologietransfer in Höhe von 78.000 Euro eingeworben. Mit dem Geld konnten sie den Demonstrator entwickeln und bauen. Auch einige Studierende haben sich in ihren Studien- oder Masterarbeiten mit dem Verfahren beschäftigt, darunter auch Dominik Walz. Inzwischen ist er wissenschaftlicher Mitarbeiter an der MPA. Mit dem Steppwelder und den durch ihn zusammengefügten Bauteilen haben Martin Werz und Dominik Walz verschiedene Firmen besucht. „Vor dem Demonstrator hatten die Firmen nur ein Achselzucken für die Idee übrig“ erinnert sich Werz, „doch nach Vorlage der ersten mit dem Steppwelder zusammengeschweißten Bauteile reagierten sie beeindruckt.“

Förderung

Das Projekt erhielt 78.000 € im Rahmen der uni-internen Förderung zum Wissens- und Technologietransfer. Antragsjahr war 2018.

Weitere Informationen zu der uni-internen Förderung

Namhafte Firmen wie Porsche, Daimler, Audi sowie ARENA2036, Werkstofflieferanten und Anlagenhersteller unterschrieben einen Letter of Intent. Darüber hinaus gaben die Firmen den Wissenschaftlern folgende Aufgaben mit: die Verfahrenszeit zu verkürzen und die Zugänglichkeit zum Bauteil weiter zu verbessern. Bis zum Frühjahr will Martin Werz dies nun mit seinem Team umsetzen und den Steppwelder 2.0 konstruieren. Der Letter of Intent ist Voraussetzung für Fördergelder in Höhe von 1,22 Mio. Euro, die die Forscher vom MPA gemeinsam mit dem Institut für Steuerungstechnik bei der Validierungsförderung VIP+ des Bundesministeriums für Bildung und Forschung (BMBF) einwerben möchten. Bei einem weiteren Förderantrag ist das Institut für Umformtechnik beteiligt.